Sistema de controlo de qualidade em embalagens de presunto

Raquel Caldeira, Magno Guedes, Pedro Deusdado, José Gonçalves

Introsys, S.A.

Zona Industrial Vila Amélia, Estrada dos 4 Castelos, Lote 67,

2950-805 Quinta do Anjo

Portugal

FIREFIT

Incluído no projeto DIH2 e cofinanciado pela União Europeia no âmbito do Horizonte 2020, o FIREFIT – “Fiware Ready Quality Control for Packaging Systems in the Food Industry” teve como principal objetivo implementar Sistemas de Controlo de Qualidade em diferentes pontos de controlo de uma linha de produção de embalagens de presunto fatiado.

No primeiro pretendeu-se avaliar, de forma não intrusiva, as percentagens de sal e gordura das fatias de presunto. No segundo, pretendeu-se identificar defeitos na zona de selagem das embalagens, garantindo o seu isolamento hermético. Por fim, introduziu-se um sistema robotizado, conectado com os sistemas anteriores, para manuseamento automático de embalagens e exclusão de produto não conforme.

A empresa A. Pires Lourenço & Filhos, parceiro na implementação da tecnologia, identificou como principais requisitos o cumprimento da velocidade da linha de produção (73 m/min) e a análise de 30 mil unidades por turno que, até à implementação das soluções automáticas, eram cumpridos pelos colaboradores da empresa nos processos de manuseamento e inspeção da qualidade.

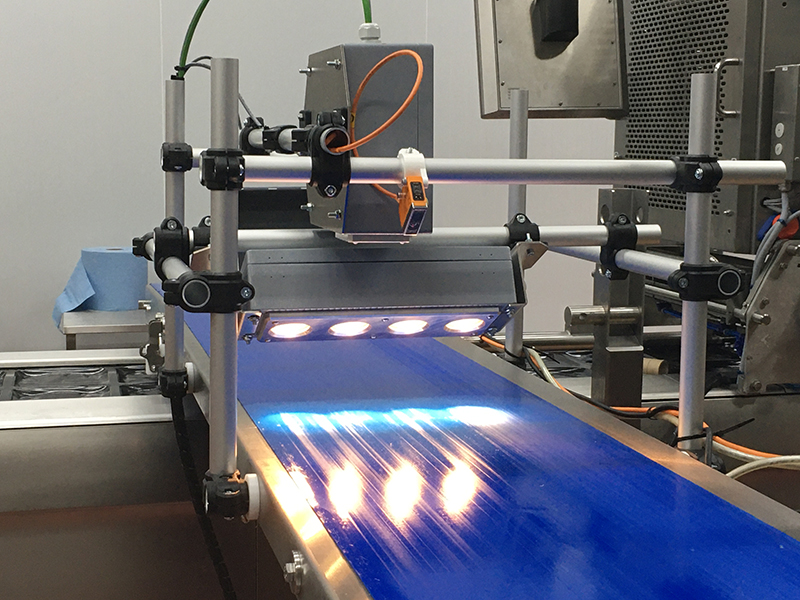

Câmara hiperespectral

No presente caso são avaliadas características como a relação entre o conteúdo de sal e água, assim como a estimativa de gordura presente no presunto. Tal é possível porque o sal utilizado na salga do presunto não reflete acima dos 700 nm e a gordura atinge picos de refletância acima dos 900 nm. O resultado desta análise permite, assim, medir valores dentro ou fora dos parâmetros pré-definidos.

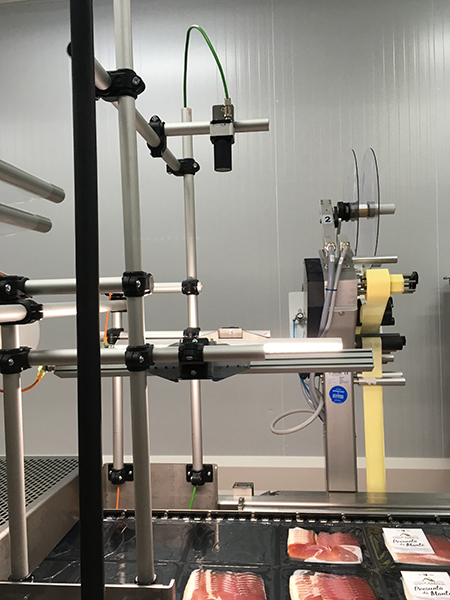

Câmara matricial monocromática

A identificação de problemas nos cordões de soldadura é realizada recorrendo a tecnologia de machine learning (aprendizagem máquina). Numa fase inicial do projeto foi criado um modelo de rede neuronal convolucional, treinado com imagens reais de produto conforme e não conforme, para classificar segmentos de cordão bem selado ou mal selado. Esta solução permitiu, na fase de validação, classificar todas as embalagens de forma rápida (< 500 ms) e eficaz (> 98% de precisão).

Célula robotizada com braço robótico

Os sistemas de controlo da qualidade e a célula robotizada estão conectados entre si por um software de gestão integrado, baseado na plataforma de IoT (Internet-das-Coisas) FIWARE. Este software permite uma gestão descentralizada da informação, oferecendo uma arquitetura de publicação-subscrição de dados aos agentes do sistema. No presente caso de estudo, consideram-se os sistemas de controlo da qualidade como publicadores dos dados, e a célula robotizada como subscritora dos dados publicados, isto é, a informação acerca da conformidade de cada embalagem individual. A digitalização dos dados de produção, potenciada pela solução, permitiu ainda a criação de uma interface gráfica de utilizador, implementada com tecnologia web, para visualização de métricas e estatísticas, assegurando o controlo e monitorização da produção e dos processos em tempo real e oferecendo um mecanismo ágil de apoio à tomada de decisão, com o objetivo de convergência para um paradigma de manutenção preditiva e zero-defeitos.

REVISTAS

www.ialimentar.pt

iAlimentar - Informação profissional para a indústria alimentar portuguesa